Bio-Share 工艺表征 | 工艺表征研究的实验方法及案例

发布时间: Oct 27 , 2022

工艺表征的实验研究

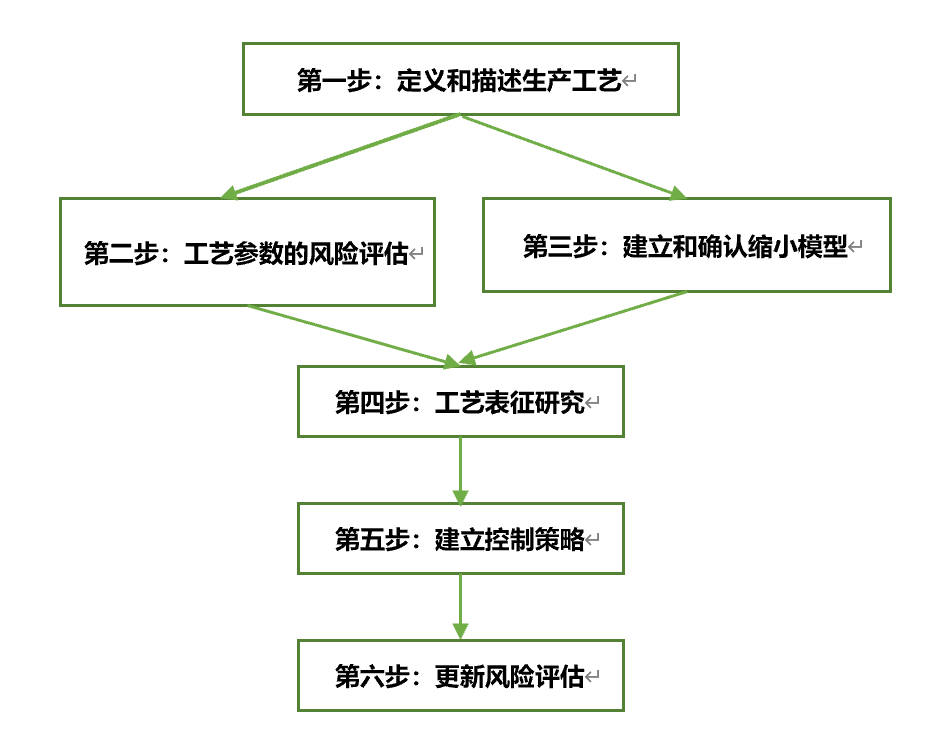

基于《六步浅谈工艺表征的主要过程》,当我们利用质量风险管理的工具筛选出高风险性的工艺参数,并同时建立和确认缩小模型后,下一步即是采用实验性的方法对筛选出来的工艺参数进行表征研究。[1]

关于质量风险管理和缩小模型相关的内容,具体可参考微文:工艺表征中的质量风险管理工具和缩小模型的建立与确认。

图1. 工艺表征的六个主要步骤

工艺表征的实验研究,根本上是要解决两个问题:[2]

1、工艺参数的分类,即哪些是关键工艺参数(CPPs),哪些是非关键工艺参数(Non-CPPs);

2、关键工艺参数的设计空间范围,也就是关键工艺参数必须要要控制在什么范围内,才能保证关键质量属性的可接受范围;

工艺表征的实验方法

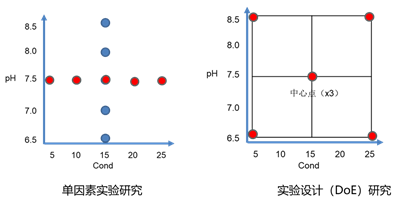

为了解决上述两个问题,通常需要采用主动研究的方法来确定工艺参数与质量属性之间的因果关系,即需要主动变化工艺参数的水平来设计实验。单因素实验和多变量的实验设计(DoE)都可以达到该目的。[1]

图2. 单因素实验和实验设计(DoE)示意[3]

单因素实验

单因素实验,也称为一次一因子(OFAT)实验,即每一次实验只改变一个工艺参数的水平,而其他的工艺参数保持某一水平不变。单因素实验是比较简单的实验方法,可以采用方差分析或回归分析来分析实验结果,得出工艺参数的关键性和可接受范围。

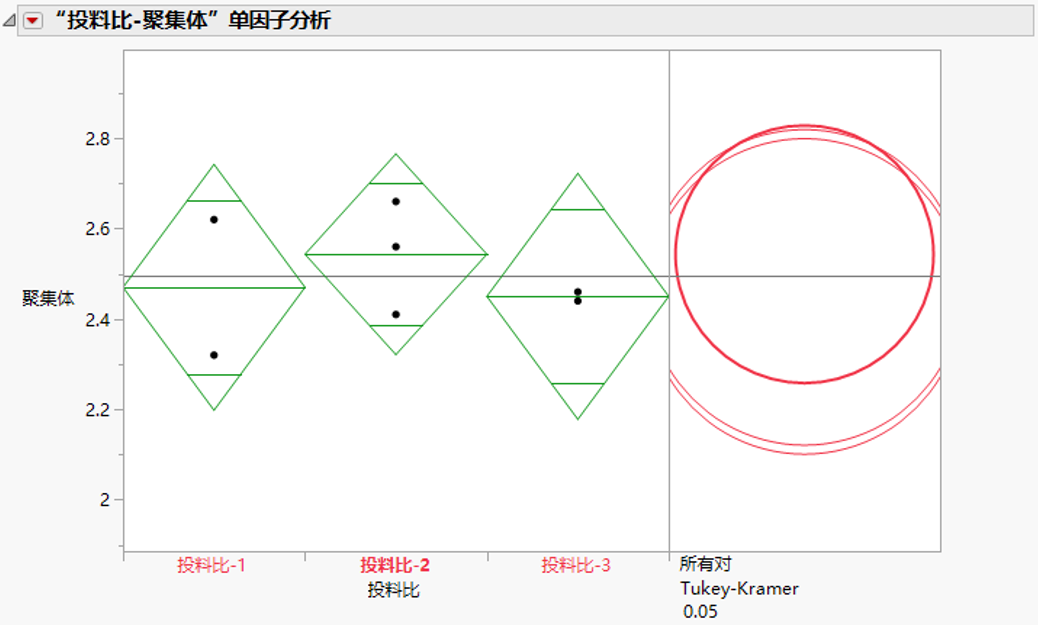

这里我们以一个研究偶联反应体系的案例为示。选择偶联反应中的一个工艺参数“投料比”,并设置该参数的三个水平。测量的响应是反应后体系的聚集体含量。每个水平进行2-3次实验,通过方差分析我们可以确定投料比的三个水平是否对聚集体产生显著性差异。使用JMP的“均值菱形比较环”的图形可以很好的展示该结果。

图3. 单因素实验的均值菱形比较环示意图

单因素实验的缺点是无法研究工艺参数之间的交互效应,而这在生物制药工艺中常常是存在的。

实验设计(DoE)

实验设计(DoE),是一种通过精巧的实验安排来减少实验总次数,但同时不影响从实验总获取的信息的方法。实验设计是监管机构鼓励和推荐在工艺表征中使用的实验方法。

相较于单因素实验,实验设计可以获取更多的研究信息,包括工艺参数的主效应、交互效应以及曲率效应等。从经济性角度来看,实验设计也减少了实验次数,节省了工艺表征的时间和资源。

实验设计的案例

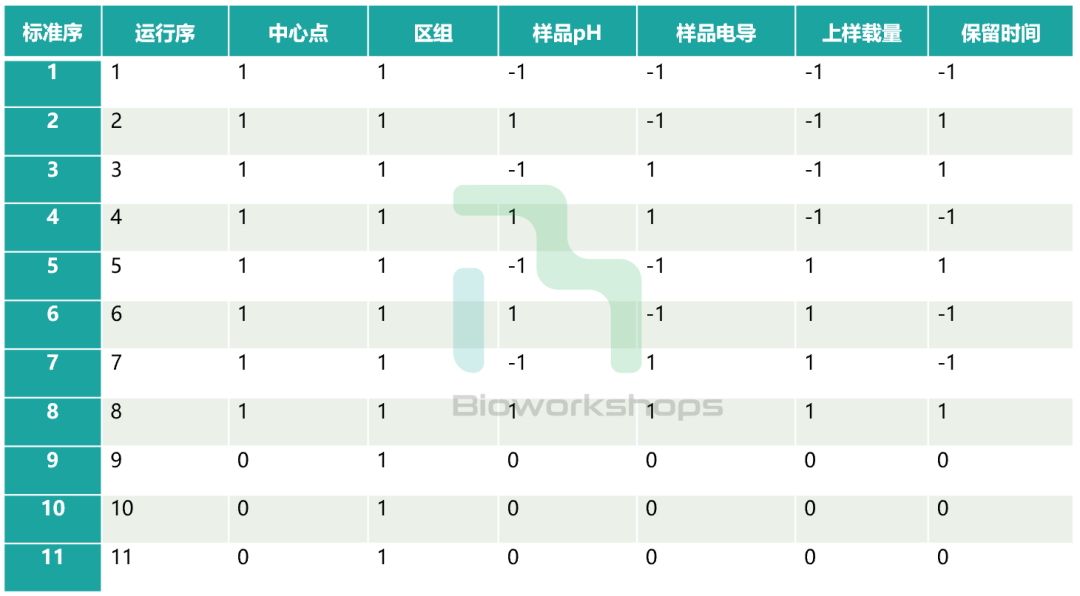

这里以一个层析纯化步骤为例,使用阴离子交换层析进行单克隆抗体的精细纯化,采用流穿模式,通过前期的风险评估确定需要表征研究的工艺参数包括样品pH、样品电导、上样载量和保留时间。研究的响应则包括收率和聚集体含量。设计一个分辨率为IV的部分析因实验设计,共计需要进行11次实验。

表1:阴离子交换层析步骤的实验设计

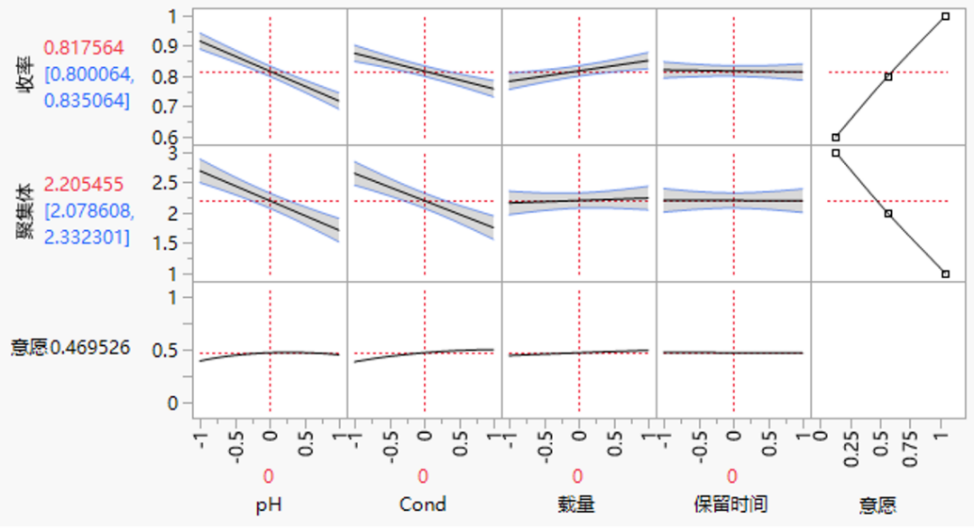

得11次实验的收率和聚集体含量的检测结果后,通过实验设计的统计分析,可以显示四个工艺参数对收率和聚集体含量是否具有显著性影响。如下图,样品pH、样品电导和上样载量对收率具有显著性影响,保留时间对收率没有显著性影响。另外,样品pH和样品电导对聚集体含量具有显著性影响,而上样载量和保留时间则对聚集体含量没有显著性影响。

图4. 工艺参数对收率和聚集体影响的统计学分析

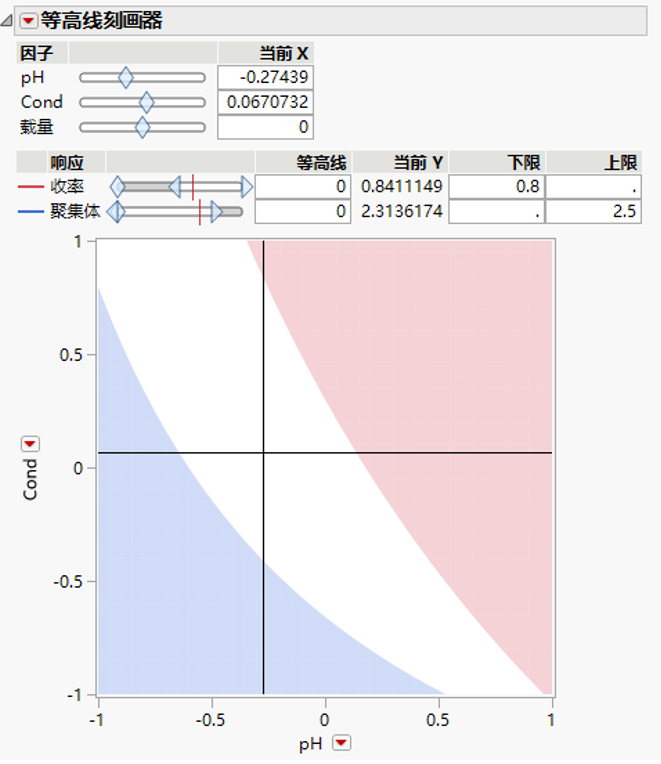

进一步的统计分析,比如建立最小二乘法的回归方程,则可以根据回归方程刻画收率和聚集体含量的等高线图,从而确定关键工艺参数的设计空间范围。如下等高线图,收率和聚集体含量相对于样品pH和样品电导的等高线图,如果设定收率>80%,聚集体含量<2.5%,那么图中的白色区域即为两个属性均可接受的区域。能够实现该区域的工艺参数(样品pH和样品电导)的范围即为所需要的设计空间。

图5. 样品pH和电导的设计空间范围(白色区域所示)

基于上述案例的分析,我们可以下结论:样品pH和样品电导显著性影响收率和聚集体含量,可设定为关键工艺参数,其设计空间可根据等高线图的白色区域范围来选择。上样载量只显著性影响收率,但是对聚集体含量没有显著性影响,可设定为重要工艺参数(KPP),上样载量的可接受范围可使用现在研究的范围。保留时间对收率和聚集体含量均没有显著性影响,因此设定为非关键工艺参数(Non-KPP),其可接受范围同样为现在研究的范围。

原材料的工艺表征

尽管工艺表征的实验研究主要针对工艺过程中的参数,但是某些原材料的可变性(比如培养基、层析介质和过滤膜等),也可能对产品质量属性产生潜在影响,监管机构要求对其进行研究并了解这些原材料的可变性带来的影响。[2]

原材料可变性的研究可以纳入工艺表征的实验性研究中。在实际过程中,我们可以将原材料的批次作为一个因子纳入实验设计(DoE)中,只不过原材料的批次属于一个离散变量。实验设计有能力研究离散变量是否对响应具有显著性影响。

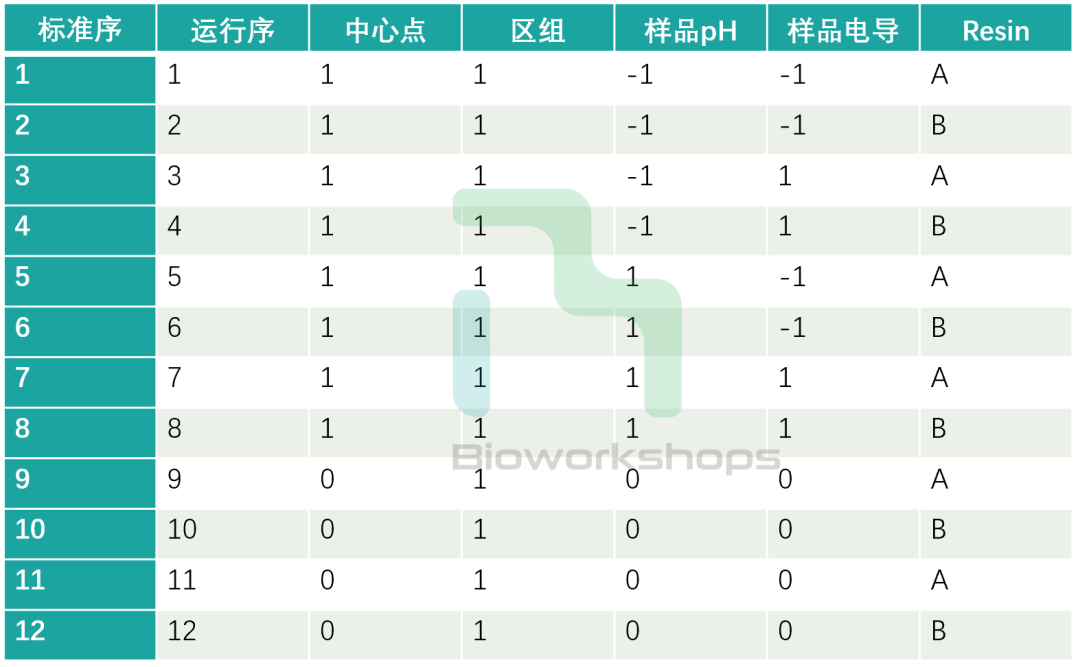

考虑上面阴离子交换层析进行单克隆抗体的精细纯化的案例,如果风险评估确定阴离子交换层析介质也是一个潜在影响收率和聚集体含量的因子,那么就可以将其纳入实验设计中。使用已经确定的关键工艺参数(样品pH和样品电导),同时增加阴离子交换层析介质的离散因子进行设计,我们选择完全析因设计,共计需要进行12次实验(因为包含离散因子,所以需要增加一次中心点实验),如下所示。

表2:添加有原材料因子的实验设计

其中Resin代表了层析介质的不同批次,即A批次和B批次

此时需要注意的是,层析介质的批次(A和B)批次的选择不是随机的,需要对层析介质进行深入的分析,以确定可能是哪个原材料属性带来的影响,比如粒径分布、配基密度等等。通常A和B批次的选择则通常选择该原材料属性相差最大的两个批次进入表征实验中,比如该案例中选择层析介质配基密度相差最大的两个批次进行实验。[3]

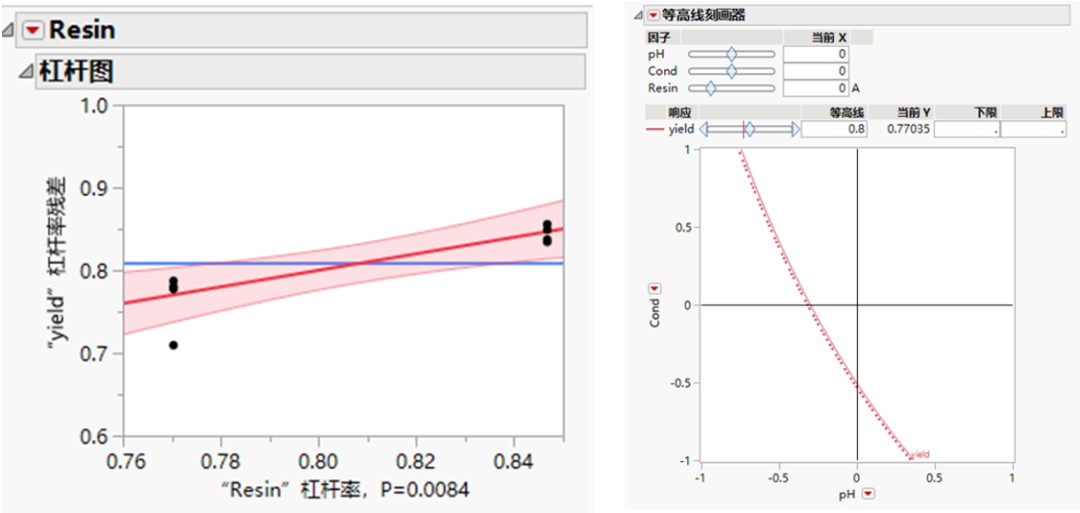

增加层析介质批次的实验设计分析方式与上述工艺表征的实验设计分析方式相同,我们可以确定层析介质是否具有显著性影响,以及包含层析介质批次的关键工艺参数的设计空间。

图6. 包含层析介质批次的实验设计的分析示意图

总结

工艺参数和原材料都是生物制药工艺中具有高风险的潜在关键工艺参数。可以使用风险评估工具,比如因果效应矩阵和失败模式与效应分析的工具对其进行评估。筛选出的工艺参数或原材料都可以进入工艺表征研究,单因素或实验设计是常用方法。工艺表征的实验性研究将工艺参数分类为关键工艺参数和非关键工艺参数,同时确定关键工艺参数的设计空间,该结论将成为后续工艺验证(工艺性能确认)的起点。

康日百奥建立了一套完整的方法流程,基于工艺参数的风险评估、缩小模型的建立和确认、工艺表征实验、控制策略的建立和风险评估更新等一系列工艺表征步骤,制定了完整的工艺控制策略,并可应用到商业化生产过程中。康日百奥搭建有完整的工艺表征技术平台,针对市场主流的商业化规模反应器系统建立了相应的缩小模型,可针对影响产品关键质量属性的中高风险参数进行多变量实验设计,基于关键质量属性的识别,为商业化规模生产工艺参数确定了科学合理的参数范围,用于支持后续的工艺验证环节和药品上市申报。同时,根据不同合作伙伴项目的独特性,制定相应的技术转移、工艺开发、工艺表征及放大生产方案。

康日百奥作为一家专业的生物药CDMO服务供应商,拥有强大的工艺开发团队,在工艺表征和工艺验证的项目上都拥有丰富的知识积累及充足的实战经验,保证客户项目的顺利交付。团队成员已经帮助多家国内外知名公司成功转移、放大和生产2000L的临床和商业化产品,同时具有丰富的药品申报上市经验,其中包含多批具有较高技术难度,从3L直接放大至2000L的生产项目,成功率100%。

康日百奥优越的生产工艺把控能力及高速的规模化产能扩展,有能力向全球合作伙伴提供符合国际标准的临床样品制备及商业化生产服务。

康日百奥技术分享文章预告:《Bio-Share | 工艺表征中CPP识别的进阶方法——实际显著性的应用》,敬请关注。