Bio-Share 工艺表征 | 工艺表征中的质量风险管理

发布时间: Sep 15 , 2022

康日百奥致力于为合作伙伴提供高质量,高效率的生物药开发生产服务。在工艺表征阶段,我们充分利用了风险评估的方法,建立了完整的工艺表征流程,其中包括基于工艺参数的风险评估、缩小模型的建立和确认、工艺表征实验、控制策略的建立和风险评估更新等一系列工艺表征步骤,制定了完整的工艺控制策略,并可应用到商业化生产过程中。

为何需要质量风险管理?

质量风险管理(Quality Risk Management, QRM)。前篇文章《六步浅谈工艺表征的主要过程》中提到,FDA的工艺验证指南定义工艺表征为一个建立和获取工艺知识与理解的步骤。FDA的一个基本考虑点是生产企业可能尚不完全了解生产工艺的输入变异的全貌,因此需要设计实验来估计该变异性。[1]

同时,FDA也指出对所有的工艺变异进行研究也是不切实际的(一个典型的单克隆抗体生产工艺可能会有约500个变异源)。质量风险管理则是一个能够很好解决该问题的工具。质量风险管理的工具可用于筛选用于表征实验的潜在变异,以最大程度地减少所需要进行的实验总数,同时使所获得的知识最大化。

工艺表征中的质量风险管理

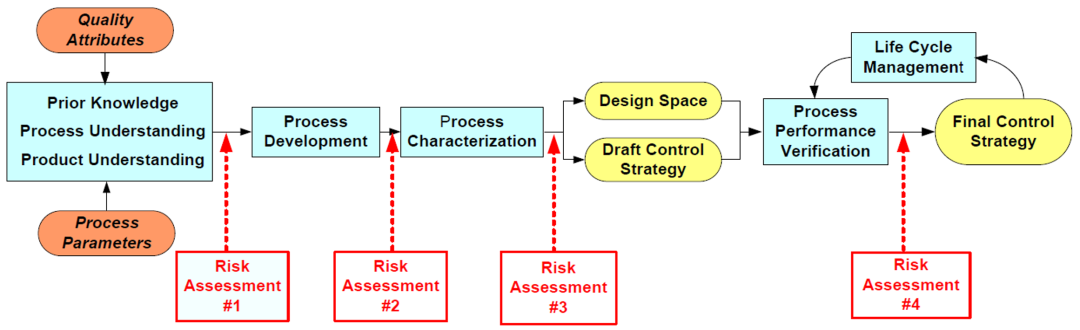

《A-Mab:a Case Study in Bioprocess Development》中总结了生物制药工艺生命周期内的质量风险管理的应用。[2]

图1:生物制药工艺生命周期内的风险评估[2]

Ⅰ 工艺表征研究需要进行两次风险评估,即风险评估-2和风险评估-3。

风险评估-2主要用于工艺表征之前,目的是指导工艺表征工作,包括确定工艺步骤的优先级,以及筛选需要进行工艺表征的工艺参数。

风险评估-3是在工艺表征之后,即已经完成了工艺表征工作,该风险评估用来定义设计空间和形成控制策略草案。

风险评估-1发生在工艺开发之前,而风险评估-4发生在工艺验证之后。风险评估-1是为工艺开发做准备,而风险评估-4则是为了形成最终的控制策略。

Ⅱ 为何需要两次风险评估?

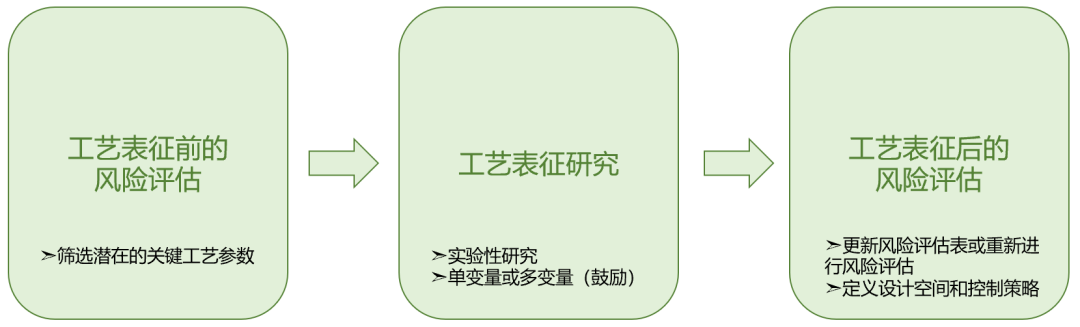

工艺表征的前后都需要应用质量风险管理,主要取决于其目的。

工艺表征之前的风险评估目的是筛选需要进行表征研究的工艺参数,即变异源。工艺表征本身是一个基于风险的过程,需要将主要的资源和精力放在具有高风险性的工艺参数上。

因此,风险评估-2则是利用工具筛选出那些高风险性的工艺参数,这个过程需要考虑工艺平台知识、文献知识以及工艺开发过程中积累的知识。

工艺表征之后的风险评估目的是定义设计空间和形成控制策略的草案。因此,寻找工艺中的潜在失败模式并且制定缓解措施是该过程的主要工作。

形成的控制策略草案需要经过工艺性能确认批次(即商业化规模)的确认,才能形成最终的控制策略,以保证上市后的商业化生产。

图2:工艺表征所需要的两次风险评估[3]

Ⅲ 质量风险管理的工具

目的不同,那么所使用的工具也会有所不用。

工艺表征前的风险评估目的是筛选高风险的工艺参数,那么所选择的工具应侧重于评估工艺参数与质量属性之间的关系。因果效应矩阵(C&E)是该过程中文献提到较多的工具之一。

工艺表征后的风险评估目的是寻找工艺失败模式和制定缓解策略,那么失败模式和效应分析(FMEA)则是比较常用到的工具。[3]

➣➣因果效应矩阵(C&E)

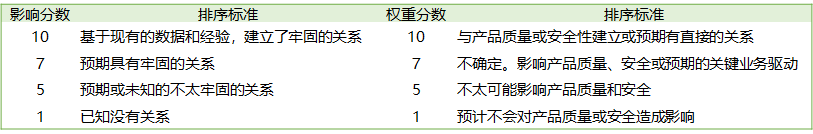

因果效应矩阵是基于每个工艺参数对每个质量属性的潜在影响进行评估的。首先需要定义两个分数标准,即质量属性的权重分数标准(质量属性对产品安全性和有效性的影响)和影响分数标准(工艺参数对质量属性的影响)。

表1:影响分数和权重分数标准示例[2]

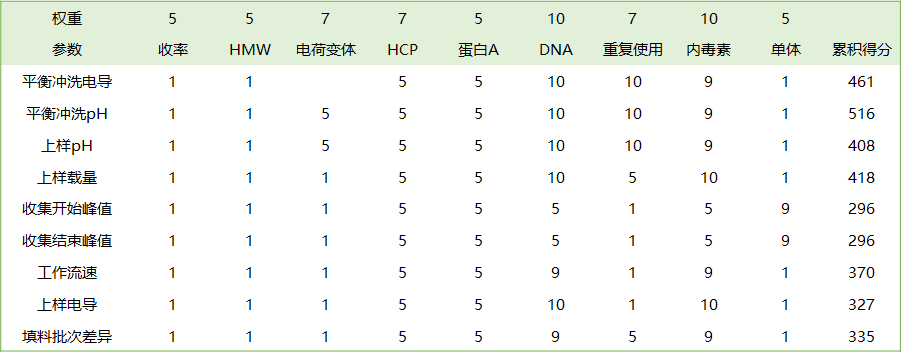

因果效应矩阵的方法则是基于先验知识、工艺平台知识、文献知识以及特定的工艺开发知识来评估每一个工艺参数对每一个质量属性的影响,根据分数标准赋予一定的分数。

工艺参数最终的风险评价指标是其累积分数,即累积得分 = Σ(参数影响分数 x 质量属性权重分数)

表2:因果效应矩阵方法示例[2]

累积得分代表了该工艺参数对该单元操作的相对重要性,因此得分高的工艺参数被认为是高风险的工艺参数,而这些工艺参数则会进入下一步的工艺表征研究。低风险的工艺参数则不需要进一步的研究,因为它们对该单元操作的影响要相对很低。

➣➣失败模式和效应分析(FMEA)

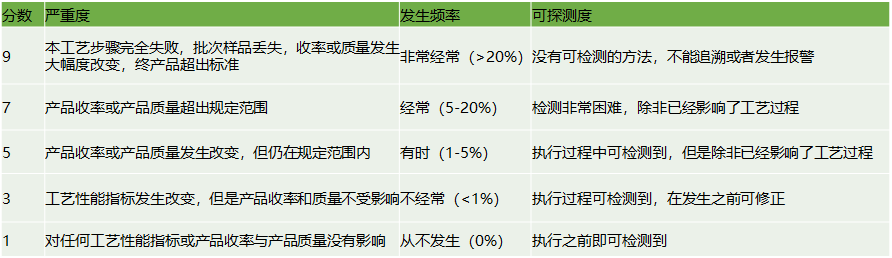

失败模式和效应分析(FMEA)是广泛用于制造行业的一种风险管理工具。FMEA可以识别工艺过程中潜在的失败模式,包括工艺参数、原材料、人员操作、环境检测等。对工艺表征的结果进行评估,可识别出该工艺中关于工艺参数和原材料的失败模式,并制定相应的缓解措施,即工艺控制策略。FMEA是通过对识别的失败模式进行其严重度、发生频率和可探测性三个维度的评估。与C&E类似,需要制定相应的分数标准。

表3:FMEA三个维度的分数标准表[4]

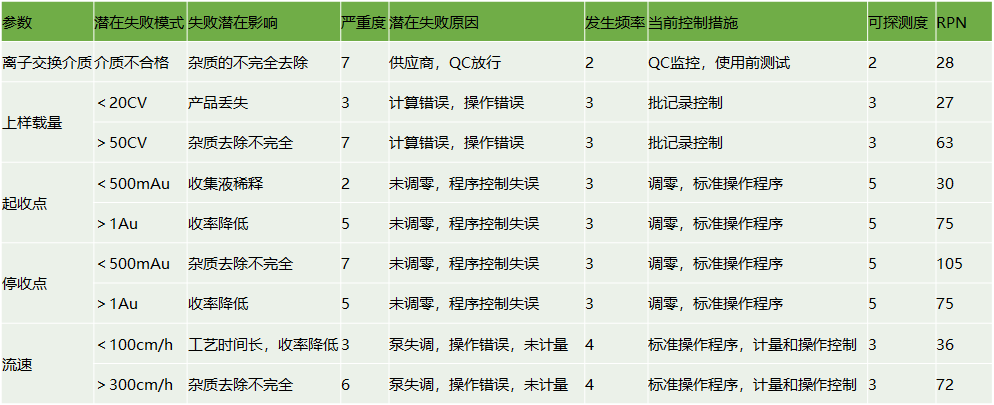

工艺参数和原材料在实际的生产过程中会发生失败,所以FMEA即是评估这种失败模式发生后所带来的严重程度、失败模式的发生频率以及失败模式的可探测情况。这里需要注意的是,一个工艺参数或原材料发生失败的模式可能不止一种,需要尽可能的识别出所有的失败模式。

根据分数标准对每一种失败模式进行打分,最终失败模式的风险程度是三个维度的乘积,即风险顺序数(RPN)= 严重度 * 发生频率 * 可探测度。

对风险很高的失败模式制定风险缓解策略,或制定控制策略,并在后续的工艺性能确认批次中进行确认,以维持生产工艺的可控状态。

表4:FMEA方法示例[4]

总结

工艺表征是一个基于风险的过程,质量风险管理贯穿工艺表征的整个过程。工艺表征之前的风险评估用于筛选高风险的工艺参数以进行后续的工艺表征研究,工艺表征之后的风险评估则用于定义设计空间和控制策略草案,以进行后续的工艺性能确认批次的验证。工艺表征和质量风险管理的结合符合质量源于设计的原则,也最终使得工艺更加稳健,未来的商业化生产更加保证产品的安全和有效。

康日百奥作为一站式生物药CDMO服务商,提供从细胞株构建、细胞培养工艺开发、分析方法开发、制剂、工艺表征、工艺验证以及原液和成品的cGMP生产。康日百奥致力于为合作伙伴提供高质量,高效率的生物药开发生产服务。在工艺表征阶段,我们充分利用了风险评估的方法,建立了完整的工艺表征流程,其中包括基于工艺参数的风险评估、缩小模型的建立和确认、工艺表征实验、控制策略的建立和风险评估更新等一系列工艺表征步骤,制定了完整的工艺控制策略,并可应用到商业化生产过程中。

康日百奥搭建有完整的工艺表征技术平台,针对市场主流的商业化规模反应器系统建立了相应的缩小模型,可针对影响产品关键质量属性的中高风险参数进行多变量实验设计,基于关键质量属性的识别,为商业化规模生产工艺参数确定了科学合理的参数范围,用于支持后续的工艺验证环节和药品上市申报。同时,根据不同合作伙伴项目的独特性,制定相应的技术转移、工艺开发、工艺表征及放大生产方案。

康日百奥作为一家专业的生物药CDMO服务供应商,拥有强大的工艺开发团队,在工艺表征和工艺验证的项目上都拥有丰富的知识积累及充足的实战经验,保证客户项目的顺利交付。团队成员已经帮助多家国内外知名公司成功转移、放大和生产2000L的临床和商业化产品,同时具有丰富的药品申报上市经验,其中包含多批具有较高技术难度,从3L直接放大至2000L的生产项目,成功率100%。

联系我们:

energize@bioworkshops.com

www.bioworkshops.com

0512-67999700

江苏省苏州市工业园区东旺路5号